Qu’est-ce que le Metal binder jetting ?

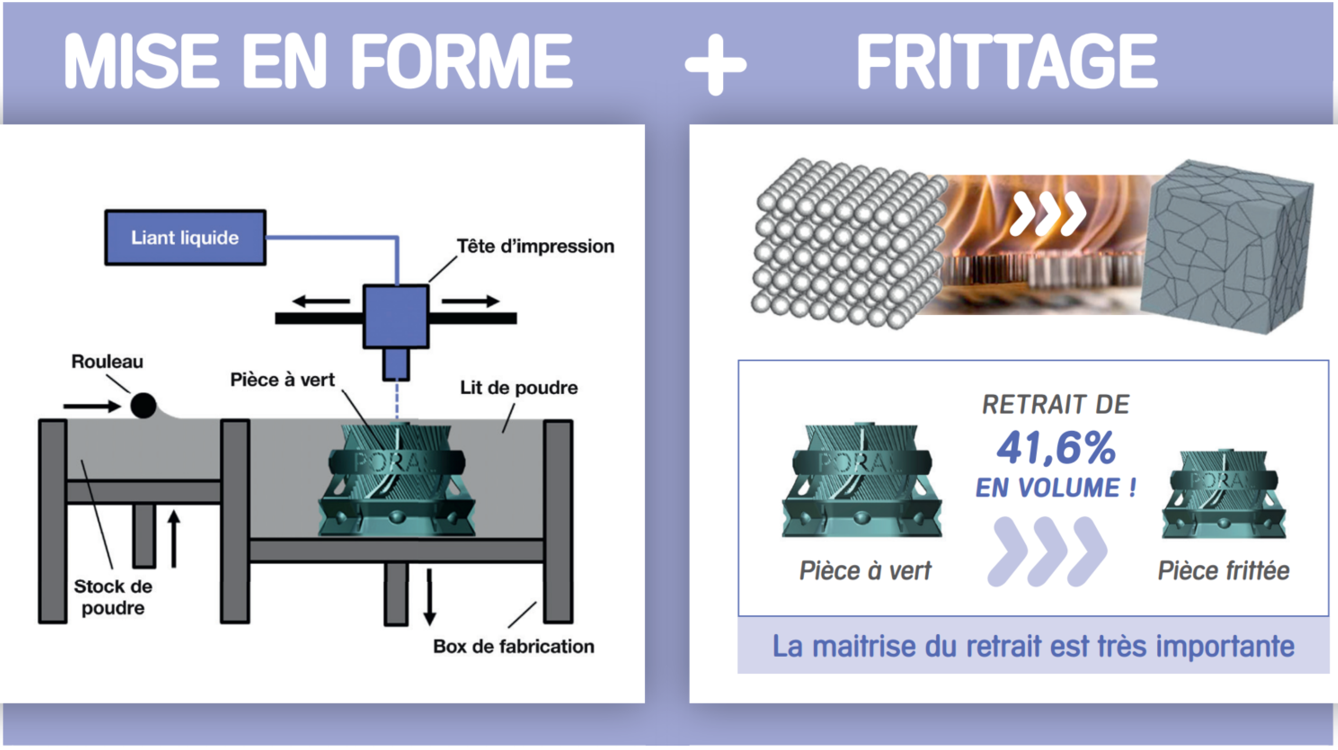

Le Metal binder jetting est un procédé de fabrication additive à partir de poudre métallique. Ce procédé s’effectue en deux principales étapes, une première étape de mise en forme par impression 3D et une deuxième étape de consolidation par frittage.

étape 1 : Impression 3D

Cette première étape se déroule en 3 phases distinctes pour obtenir les pièces à vert.

Elle est basée sur le même principe que les très répandues imprimantes de bureaux. Un liant liquide est déposé via des têtes d’impression sur un lit de poudre métallique.

L’imprimante étale via un rouleau une couche de poudre métallique et dépose sur celle-ci le liant de manière sélective, définissant la géométrie des pièces imprimées. Une succession de couche de poudre et de dépôt de liant s’opère alors jusqu’à ce que l’ensemble du volume de construction soit rempli.

Une fois l’impression terminée, le volume de fabrication est chauffé à une certaine température afin de polymériser, c’est-à-dire rendre solide, le liant. Les grains de poudres métalliques sont alors liés entre eux par le polymère, ce qui permet d’obtenir les pièces vertes.

La poudre non liée est ensuite retirée des pièces par aspiration ou soufflage dans une station de dé poudrage. L’intégralité de la poudre est récupérée pour être recyclée via un système de tamisage.

étape 2 : Consolidation par frittage

Le principe est de faire subir aux pièces vertes un cycle thermique sous atmosphère contrôlée. Les pièces vertes issues de la première étape sont disposées dans un four de frittage (par exemple les fours ECM technologies ). À la sortie, le produit aura la résistance mécanique souhaité.

Le cycle thermique comporte deux phases principales :

Le déliantage consiste à évacuer ou éliminer le polymère résiduel dans les pièces vertes. L’enjeu de ce procédé est d’éviter la formation de défauts tels que des fissures ou des déformations lors de l’élimination du liant primaire.

Les pièces sont maintenues à une température juste au-dessus du point d’ébullition du liant jusqu’à ce que le liant soit totalement vaporisé. Après déliantage les porosités, c’est-à-dire l’espace entre les grains de poudres, sont exempts de polymère.

Le frittage est basé sur la diffusion atomique intervenant à haute température mais en dessous du point de fusion. Les atomes de chaque grain de poudre diffusent avec les atomes des grains voisins, créant des ponts de liaisons entre les grains de poudre, ce qui permet de donner une tenue mécanique à la pièce.

Lors du frittage, les porosités entre les grains disparaissent progressivement entrainant un retrait dimensionnel. La maitrise de ce retrait est primordiale pour assurer la bonne corrélation entre la CAO et la pièce finale.

Pourquoi choisir Poral Additive Metal ?